中国空间站——“太空堡垒”的部分3D打印技术应用

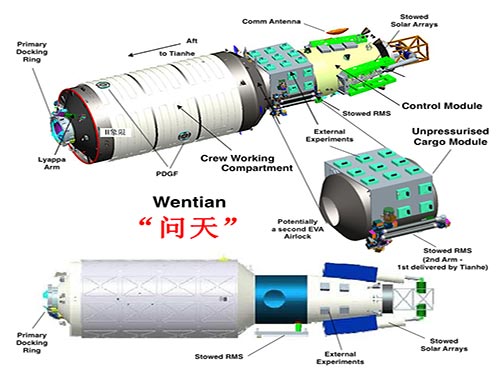

7月24日14时22分,中国文昌航天发射场,长征五号B运载火箭托举当今世界最大单体载人航天器中国空间站问天实验舱点火起飞,并成功进入预定轨道;北京时间7月25日3时13分,问天实验舱成功对接于天和核心舱前向端口。按任务计划,神舟十四号航天员乘组随后将进入问天实验舱。3D打印技术参考介绍本次发射过程及问天舱及空间站其他系统3D打印技术的应用。

问天实验舱热控分系统使用3D打印技术

航天器在轨时,没有了大气层的保护,在太阳照射的情况下,表面温度可达100℃以上,而没有阳光时温度则到零下100℃以下。

作为我国尺寸最大的航天器,问天实验舱在极冷极热的太空环境中,航天员和舱内的各种设备一直处于20多摄氏度的舒适环境中,这得益于航天科技集团五院空间站问天实验舱热控团队研制的热控分系统。

为避免问天实验舱成为大烤箱,热控团队研制了一套目前国内最大的“太空空调”系统,为问天实验舱提供了一个舒适的温度环境。这套“太空空调”系统包括量身定制的太空外衣、密闭隔舱内的风冷系统和遍布整舱的液冷系统。

据航天科技集团五院问天实验舱流体回路负责人王德伟介绍,团队为问天实验舱研制了3套液冷系统,将各种设备或实验载荷产生的热量收集并辐射到外太空,可支持数千瓦级以上的实验载荷的散热。其中一套是专门为舱外实验载荷进行温度保障的散热回路,首次研制了四通阀技术,解决了舱外实验载荷安装状态与否对回路系统的影响,在重量上优于国际空间站使用的多阀门调控技术。同时,研制人员开发了大尺寸、高效界面导热材料,兼顾了舱外载荷维修和导热的双重目的。

“梦天”、“问天”实验舱——分别用于生物、材料、微重力流体、基础物理等方面的科学实验(来自:火星学会MarsSociety)

在“太空空调”的研制中,为满足部分特殊设备的温度控制要求,航天科技集团五院问天实验舱热控研制团队还使用了部分黑科技,包括在密闭隔舱内使用的基于3D打印的风冷冷却技术、舱外设备上使用的太阳反射率超过90%的白色外衣、石墨烯导热索技术等。

“太空堡垒”的设计密码之一:轻量化的结构+轻量化的材料+3D打印

空间站的结构与机构分系统犹如“太空堡垒”,让生命得以在太空中存续。为了让“太空之家”结实、坚固、耐用,航天科技集团五院空间站结构与机构分系统研制团队解锁了轻量化、密封性、长寿命、高可靠性、智能化的五重“设计密码”,为空间站保驾护航。其中,轻量化是对3D打印技术的重要应用。

“天和”核心舱——未来空间站的指挥控制中心,航天员生活的主要场所(来自:火星学会MarsSociety)

研究团队指出,结构轻量化设计是空间站结构研制过程中始终坚持的设计思想,设计团队从结构参数优化、拓扑优化、轻型材料应用、3D打印工艺、多功能结构等多个方面开展减重工作。从直径4米的框体、壁板蒙皮、各类尺寸的支架,到蜂窝板里的一个金属埋件,对每一个零件进行减重设计,并提出了结构加工过程中的重量控制方法,将舱体结构成功瘦身,为其它设备和载荷提供了更多的搭载机会。

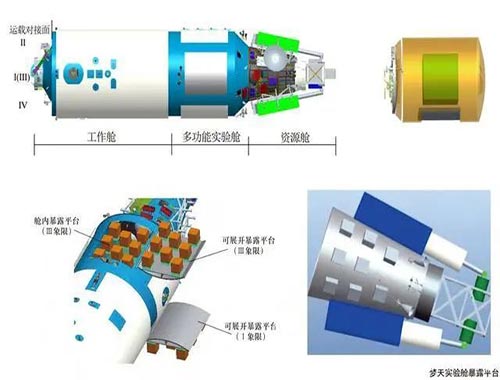

梦天实验舱段结构图

蒙皮点阵结构也已经成熟用于航天器结构产品。3D打印技术参考还于北京空间飞行器总体设计部在《机械工程学报》发表的一篇论文了解到,航天五院设计的一种封闭蒙皮包裹三维点阵层级结构的设备支撑结构,比采用传统设计及制造方法的结构减重46.4%,实物已应用于某型号卫星载荷支撑任务。封闭蒙皮包裹三维点阵的结构形式可以有效提高支架类结构的设计效率,在航天器结构轻量化方面具有推广应用前景。

3D打印技术参考注意到,梦天实验舱已于近日完成正样热试验

增材后处理工艺创新转型,卓越目标不变

西安航天发动机有限公司为此次发射提供了4组8台120吨液氧煤油发动机作为助推动力。其中也有增材制造相关技术的采用。

该公司增材制造创新中心磨粒流加工工艺的应用,使一级泵叶轮铸件流道表面粗糙度降低2倍以上,有效提升了铸件的防锈能力,使涡轮泵的性能更加稳定,发动机零部件交付质量也再上新台阶。增材制造创新中心陈振宇表示,“此次工艺转化,可以说是锦上添花,正是我们追求卓越的体现。”

END

航空航天是当今世界科技强国竞相发展的重点方向之一,其发展离不开兼具轻量化、难加工、高性能等特征的金属构件。增材制造技术为高性能金属构件的设计与制造开辟了新的工艺途径,可解决航空航天等领域发展过程中对材料、结构、工艺、性能及应用等提出的新挑战。

与此同时,轻量化的材料+创新型的设计+3D打印,这种新模式为减重进一步释放了空间。材料和结构协同制造,使满足更高要求成为可能,这种模式的使用也罕见的被航天单位所报道。

本文所述3D打印技术的应用来源于航天五院总体部及西安航天发动机有限公司已公开内容。